瓷砖工艺 | 创造每一片砖

我国是陶瓷生产大国,陶瓷生产已经有悠久的历史和辉煌的成就。但大家对瓷砖的生产工艺流程是否也有了解过呢?由于各大企业的生产工艺流程多少有点差别,以下就以业界普遍的瓷砖生产工艺为例,为大家详解其生产的工艺流程。

工艺流程:选料→球磨均化→过筛除铁→喷雾干燥→压制成型→干燥→印花(渗花,喷墨)→化工料→配料→球磨→烧成→抛光、磨边→分级→打蜡→包装→入库。

环节1:选料

原材料进仓要经过检验,主要包括取样、打饼试烧、物理性能检测、化学分析等步骤。原料验收员首先对新进仓的原材料取样,并检测样品水分;然后检测员将样品按程序进行制粉、打饼、试烧,并对试烧后样饼的白度、强度、吸水率、耐污性等物理性能进行检测,同时,化验员从制粉环节中抽取部分粉料进行化学分析,检测原料中各种化学成分含量是否符合工厂的工艺技术要求,原料的检查是非常严格的。

环节2:粉料制备

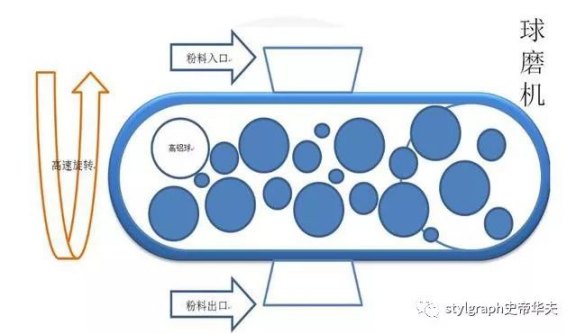

粉料制备包括配料——球磨——过筛除铁——泥浆均化——喷雾干燥——料仓陈腐等过程。

泥、砂、石粉等料通过皮带输送到球磨机内,通过球磨机的转动使砂泥与球石互相摩擦、挤压、撞击达到细化的过程。研磨细度一般达到筛余1—2%,(250目筛)泥浆水份控制在30-32%之间。

球磨后的泥浆经检测符合工艺质量要求放入浆池中,途中要进行过筛除铁。过筛是为了除去球磨时没有磨细的粗颗粒和一些杂质;除铁是因为铁影响瓷砖的白度,而且会在瓷砖表面形成黑点、熔洞、杂质等缺陷,所以必须经过多道严格除铁。

泥浆经过过筛除铁后,要不断的搅拌均化,是使泥浆组成更均匀,改善泥浆流动性能,增加后期制成的泥料的可塑性,提高坯体强度,减少成型、烧成时的开裂等。

均化后的泥浆经检测符合质量要求后,经高压雾化输送到喷雾塔,通过热风炉提供的热风干燥制成粉料颗粒。在喷雾造粒过程中,对粉料含水率的控制非常重要,粉料含水率的高低以及水分在粉料中分布的均匀程度,都将对压制成型操作和砖坯质量产生直接影响。

从喷雾塔出来的粉料,由于颗粒内外水分的差异,以及各部分粉料水分不均匀,还需输送到料仓进行陈腐,以促使粉料的水分更加均匀。粉料在料仓陈腐24小时,可以说就完成了瓷砖生产的坯料制备环节,制备好的粉料将通过输送皮带送往下一环节工序。

环节3:压制成型

制备好的粉料将送入压机工序,通过模具布料后,再对其粉料施加一定压力,这样粉料就被压制成砖坯。

环节4:干燥和印花

压制成型后,砖坯的强度还达不到所需的强度,由于砖坯的水分含量很多,浆料在喷雾干燥塔内与高温烟气进行热交换、蒸发水份,变成含水率在5-6%的颗粒状粉料。一方面可以提高坯体强度,减少坯体损坏,可避免废品进入印花和烧成工序,造成不必要损失;另一方面还可以避免含水率较高的砖坯入窑烧成时,由于水分剧烈蒸发导致坯体开裂。(印花是对渗花抛光砖有的过程)

环节5:烧制成型

砖坯干燥后入窑炉烧成。砖坯在进入窑炉前要先上底浆,主要是为了防止砖坯在窑炉煅烧的高温段处于软化状态时与辊棒的粘粘。进入窑炉高温煅烧,一般最高烧成温度不超过1250度。需要注意的是,窑炉是不能空窑的,所以,有时候需要往窑炉中放置一些填炉的东西,可以是烧好的熟坯。成型是一个非常重要的工序,如果控制不当,将会产生相当多的缺陷,比如分层,裂纹、厚薄不一及变型等。

环节6:磨边、抛光、施釉

烧成后的瓷砖半成品等其冷却下来后要经过磨边、刮平、抛光、后磨边、风干等步骤,才能成为我们看到的一块块光亮平整的精美瓷砖。

在干燥坯体的表面淋上一层薄釉,可以起到装饰与保护作用。施釉的方法有很多种,喷釉、淋釉等,根据不同的工艺需要可以进行选择。

环节7:分级、打蜡、包装

分级是非常重要的一个环节,他是控制产品质量的关键部分,各个公司对产品质量的把关非常严格,而且在每个工厂都设有品质监理组,检查出厂前的产品质量。

最后对瓷砖表面和砖底的水分进行风干,以便于成品上蜡和成品分级检选、包装、分区入库。

现在快速的时代,对于瓷砖工艺的要求也在不断的提高,对于瓷砖设计的需求也会不断的加大,在如何开始的到做成一个成品而作为消费者和制造者的我们在一定程度上也要加深加对瓷砖的认识程度,从而去做一个精明的消费者和优秀的制造者。

内容/来源网络

编辑/stylgraph整理编写

版权/原作者所有